纳米压痕 (NI) 是一种纳米机械测试,可通过精确的顺应性测量提供机械性能。 此外,纳米压痕分析特别适用于测量各种形状和尺寸材料的模量和硬度等特性。 例如,纳米压痕可用于表征半导体薄膜、包装、高级合金、热障涂层、聚合物 粘弹性,耐刮擦和耐磨。

纳米压痕使用接触,将探针推入固体中,同时以接近原子的分辨率同时记录穿透深度。 此外,此功能可以将探测体积减小到100 nm数量级3,这允许使用连续机械接触模型来提取薄膜的硬度和模量等特性以及微结构的成分。 接触几何形状和测试方法是可配置的,因此机械特性可以扩展到微结构的脆性、粘附、应力应变、划痕、磨损或结构刚度。

压痕理论

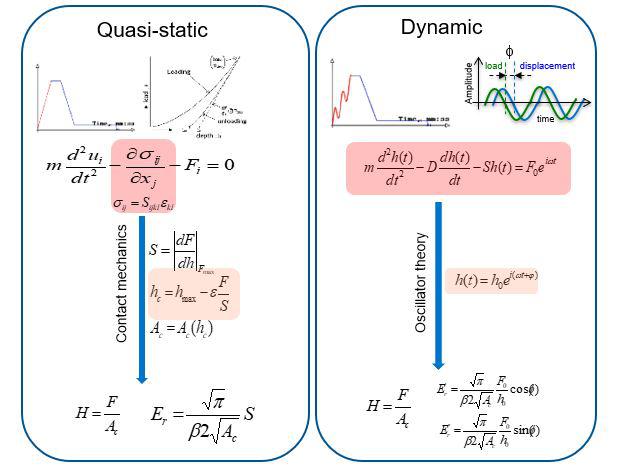

纳米压痕实验通常以准静态或动态方式进行,而使用接触或振荡器物理提取特性。

纳米压痕的例子

- 首先,在质量控制期间对晶片或晶片上的薄膜进行快速评估

- 研究半导体器件制造过程开发(例如PVD,CVD)过程中的影响

- 实际使用中可观察到的接触条件的模拟故障分析

- 多相材料力学特性的空间分布映射

- 研究变形机制(弹性,塑性,脆性行为或相变)

- 准确评估微结构和颗粒的结构顺应性

- 获得对材料的应力 - 应变关系的高度本地化的见解

- 研究表面和薄膜界面的粘附性能

- 获取准确的机械性能值以输入到物理建模中(例如有限元或分析分析)

- 最后,通过蠕变和松弛测试以及纳米尺度的动态力学分析评估粘性材料特性

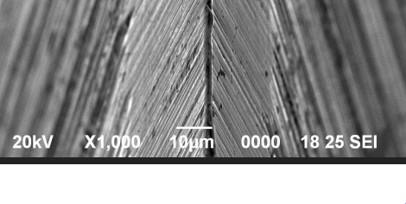

刀片刃口示例(半径为 100 nm)

刀片刃口示例(半径为 100 nm)

理想用途

- 首先,对高度局部化的材料特性进行定量的机械表征,包括硬度,弹性模量,断裂韧性,蠕变,形貌

- 其次,获得其他材料特性,包括动态力学分析(DMA)的纳米级存储模量和损耗模量,薄膜附着力,磨损,摩擦和结构顺应性

加载技术

一、准静态缩进:

- 梯形

- 多次部分卸载

- 粘滞

- 潜变

- 格

其次,动态缩进:

- 可变负载

- 可变频率

- 连续刚度

- 模数映射

三、纳米划痕:

- 恒定负载

- 渐进负载

- 倾斜校正多次通过

最后,原位成像:

- 联系方式

- (扫描 - )磨损

优势强项

- 在少量100 nm尺寸的特征上进行精确的测试定位

- 薄膜的定量表征

- 完整分析的晶圆多达6个

- 干燥和液体环境

- 横截面分析(包括内部准备)

- 多种非压痕应用,仅针对小规模混合负载条件下的力和位移精确控制和测量进行定制设计

缺点限制

- 首先,散装样品尺寸限制为4x2x2英寸

- 其次,在10 nm厚度以下的薄膜测量应视为半定量

- 最后,表面非常粗糙的潜在问题

技术规格

- 控制方式:力,位移

- 可用的最小/最大加载:<5 nN /> 10 mN

- 可用的底噪/最大移位: <0.1 nm / >20 μm

- 可控振荡器驱动频率:1 – 300赫兹

- 标本架:真空,磁性,重力,机械夹紧

- 探头:圆锥形,扁平形,Berkovich形,立方体,自定义尺寸和形状

- 横向分辨率:<50纳米

总之,纳米压痕是研究材料许多机械性能的好工具。

您也可以致电400-9621-929与我们联系或填写下方表格,让专家工程师和您讨论具体的需求。

请专家与您联系

请专家与您联系 微信号:13152181175

微信号:13152181175